Töötlemisvaru mõju töötluse täpsusele!

Töödeldud toodete kvaliteedinõuete pideva täiustamisega on inimesed investeerinud palju aega ja energiat toodete kvaliteedi parandamise meetodite ja meetmete uurimisse. Siiski on nad ignoreerinud töötlemissoodustuste mõju toote kvaliteedile töötlemisprotsessis, arvates, et ainult töötlemisprotsessi ajal varude olemasolu ei mõjuta oluliselt toote kvaliteeti. Mehaaniliste toodete tegeliku töötlemisprotsessi käigus leitakse, et detailide töötlemisvaru suurus mõjutab otseselt toodete kvaliteeti.

Liiga väikese töötlusvaru korral on eelmise töötluse käigus tekkinud jääkkuju- ja asendivigu ning pinnadefekte raske kõrvaldada; Liigne töötlemisvaru ei suurenda aga mitte ainult mehaanilise töötlemise töökoormust, vaid suurendab ka materjalide, tööriistade ja energiakulu. Tõsisemalt võib töötlusprotsessi ajal suure hulga töötlemisvarude mahalõikamisel tekkiv soojus põhjustada osade deformatsiooni, raskendada osade töötlemist ja mõjutada toote kvaliteeti. Seetõttu on vaja osade töötlemisvaru rangelt kontrollida.

üks

Töötlemisvaru mõiste

Töötlemisvaru viitab töötlemisprotsessi käigus töötluspinnalt ära lõigatud metallikihi paksusele. Töötlemisvaru saab jagada protsessi töötlusvaruks ja kogu töötlemisvaruks. Protsessi töötlusvaru viitab ühe protsessi käigus pinnalt ära lõigatud metallikihi paksusele, mis sõltub külgnevate protsesside mõõtmete erinevusest. Töötlemisvaru kogusumma viitab teatud pinnalt eemaldatud metallikihi kogupaksusele detaili kogu töötlemisprotsessi jooksul toorist kuni valmistooteni, mis on sama pinna tooriku suuruse ja tooriku suuruse vahe. osa. Kogu töötlemisvaru on võrdne iga protsessi töötlemisvarude summaga.

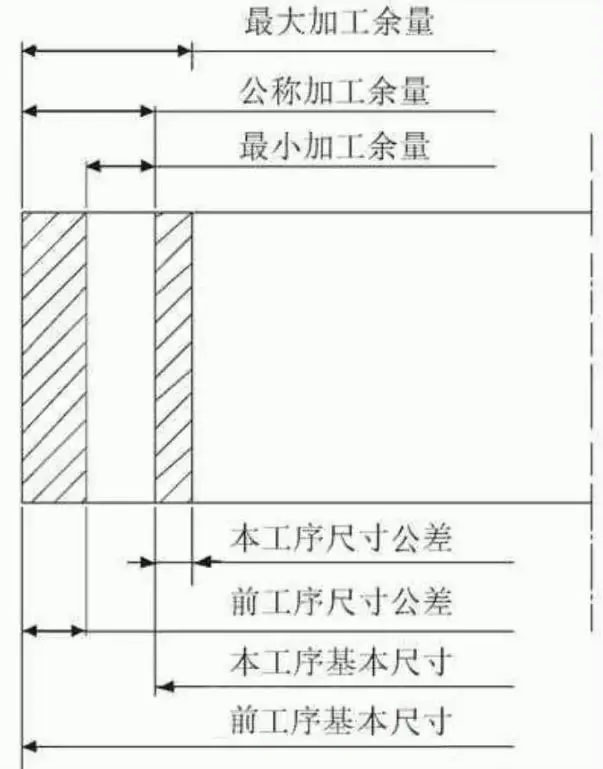

Tulenevalt vältimatutest vigadest toormaterjali valmistamisel ja erinevatel protsessimõõtmetel, on nii kogu töötlemisvaru kui ka protsessi töötlusvaru muutuva väärtusega, mille tulemuseks on minimaalsed ja maksimaalsed töötlusvarud. Töötlemisvaru ja tolerants on näidatud joonisel 1. Joonisel on minimaalne töötlusvaru eelmise protsessi minimaalse protsessi suuruse ja praeguse protsessi maksimaalse protsessi suuruse vahe; Maksimaalne töötlemisvaru viitab erinevusele eelmise protsessi maksimaalse protsessi suuruse ja praeguse protsessi minimaalse protsessi suuruse vahel. Protsessi töötlemisvaru varieeruvus (maksimaalse ja minimaalse töötlusvaru erinevus) on võrdne eelmise protsessi ja praeguse protsessi mõõtmete tolerantside summaga. Protsessi mõõtmete tolerantsi tsoon määratakse üldiselt kehasse siseneva osa suunas. Võlli osade puhul on põhisuurus protsessi maksimaalne suurus, aukude puhul aga protsessi minimaalne suurus.

kaks

Töötlemisvaru mõju analüüs töötluse täpsusele

2.1 Ülemäärase töötlusvaru mõju töötluse täpsusele

Töötlemisprotsessi käigus tekitavad osad paratamatult lõikesoojust, millest osa kantakse ära rauatükkide ja lõikevedeliku abil, osa kandub edasi tööriistale ja osa töödeldavale detailile, põhjustades osade temperatuuri tõusu. Temperatuur on tihedalt seotud töötlemisvaru suurusega. Suure töötlusvaru korral pikeneb töötlemata töötlemisaeg paratamatult ja ka lõikekogus suureneb vastavalt, mille tulemuseks on lõikesoojuse pidev tõus ja detaili temperatuuri pidev tõus. Suurim kahju, mida detailide temperatuuri tõus põhjustab, on detailide deformeerumine, eriti temperatuurimuutustele tundlike materjalide puhul (näiteks roostevaba teras), millel on suurem mõju. Lisaks läbib see termiline deformatsioon kogu töötlemisprotsessi, muutes töötlemise keerulisemaks ja mõjutades toote kvaliteeti.

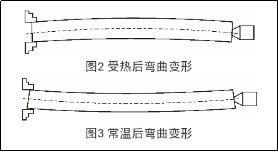

Näiteks peenikeste võllidetailide, nagu kruvivardade, töötlemisel on ühe klambri ja ühe tipuga töötlemismeetodi kasutamise tõttu vabaduse aste pikkuse suunas piiratud. Kui tooriku temperatuur on liiga kõrge, toimub soojuspaisumine. Kui pikenemine pikkuse suunas on takistatud, tekib toorik paratamatult pinge tõttu paindedeformatsioonis, mis toob kaasa suuri probleeme hilisemale töötlemisele. Tooriku paindedeformatsiooni diagramm pärast kuumutamist on näidatud joonisel 2. Kui töötlemine selles punktis jätkub, töödeldakse väljaulatuvat osa kuni valmistooteni. Pärast toatemperatuurini jahutamist deformeerub osa pinge all, põhjustades asukohavigu ja mõjutades kvaliteeti. Tooriku paindedeformatsiooni diagramm pärast toatemperatuuri on näidatud joonisel 3. Pärast läbimõõdu suuna laienemist lõigatakse suurendatud osa ära ning pärast töödeldava detaili jahtumist ilmnevad silindrilisuse ja mõõtmete vead. Kruvi täppislihvimisel võib tooriku termiline deformatsioon põhjustada ka kaldevigu.

2.2 Väikese töötlusvaru mõju töötluse täpsusele

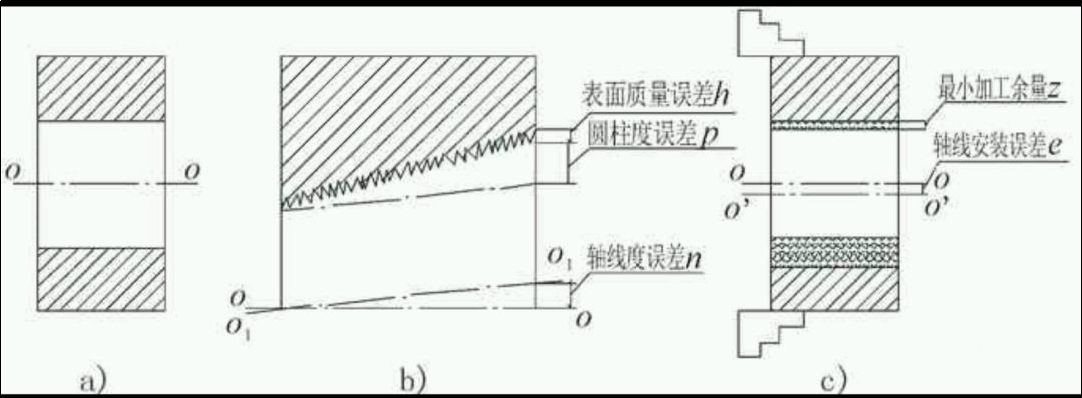

Osade töötlemisvaru ei tohi olla liiga suur ega liiga väike. Kui töötlemisvaru on liiga väike, ei saa see kõrvaldada eelmise protsessi geomeetrilisi jääktolerantse ja pinnadefekte, mõjutades seeläbi toote kvaliteeti. Osade töötlemiskvaliteedi tagamiseks peaks iga protsessi jaoks jäetud minimaalne töötlusvaru vastama eelmise protsessi minimaalse töötlusvaru põhinõuetele. Skemaatiline diagramm teguritest, mis moodustavad teatud detaili sisemise augu minimaalse töötlusvaru, on näidatud joonisel 4. Joonisel 4a) on kujutatud töödeldavat detaili sisemise auguga. Kui augu telg O1-O1 kaldub eelmise protsessi käigus võrdlusteljest OO kõrvale ja esineb asendiviga n ja silindrilisuse viga p (nagu koonus, ellips jne) ja pinnakareduse viga h (nagu on näidatud joonisel 4b) sisemises augus, siis selleks, et enne puurimist kõrvaldada asenditolerants, peaks puurimisjärjestuse ühe külje minimaalne töötlusvaru sisaldama ülaltoodud vigade ja defektide väärtusi. Arvestades tooriku vältimatut paigaldusviga puurimisprotsessi ajal, st viga e algse ava telje OO ja pöörlemistelje O ′ - O ′ vahel pärast tooriku paigaldamist (nagu näidatud joonisel 4c), samuti mõõtmete tolerantsi T puurimisprotsessi ajal saab selle protsessi minimaalset töötlemisvaru z väljendada järgmiselt:

Z Suurem või võrdne T/2+h+p+n+e (ühe külje varu)

Joonis 4 Minimaalse töötlusvaru koostistegurite skeem

Ülaltoodud vigade väärtused ja ilmingud on erinevates osades ja protsessides erinevad. Protsessi töötlemistoetuse määramisel tuleks seda käsitleda erinevalt. Näiteks peenikesed võllid on altid paindumisele ja deformatsioonile ning siini sirgjooneline viga on ületanud läbimõõdu mõõtmete tolerantsivahemiku. Protsessi töötlemisvaru tuleks asjakohaselt suurendada; Protsesside puhul, mis kasutavad töötluspinna enda asukoha määramiseks ujuvaid lõikureid ja muid tööriistu, võib paigaldusvea e mõju eirata ja protsessi töötlemisvaru saab vastavalt vähendada; Mõnede täppistöötlusprotsesside puhul, mida kasutatakse peamiselt pinnakareduse vähendamiseks, on töötlemisvaru suurus protsessis seotud ainult pinnakaredusega h.

kolm

Töötlemisvaru mõistlik valik

3.1 Detailide töötlusvarude põhimõtted

Osade töötlemisvaru valik on tihedalt seotud detailides kasutatava materjali, suuruse, täpsusastme ja töötlusmeetodiga ning sõltub konkreetsest olukorrast. Osade töötlemisvaru määramisel tuleb järgida järgmisi põhimõtteid:

(1) Töötlemisaja lühendamiseks ja osade töötlemiskulude vähendamiseks tuleks kasutada minimaalset töötlemisvaru.

(2) Töötlemisvaru tuleks jätta piisavalt, eriti lõppprotsessi jaoks. Töötlemisvaru peaks tagama joonisel märgitud täpsuse ja pinnakareduse.

(3) Töötlemisvaru määramisel tuleks arvestada detailide kuumtöötlemisel tekkiva deformatsiooniga, vastasel juhul võib see põhjustada praaki.

(4) Töötlemisvaru määramisel tuleks arvesse võtta töötlemismeetodit ja -seadmeid, samuti võimalikku deformatsiooni, mis võib töötlusprotsessi käigus tekkida.

(5) Töötlemisvaru määramisel tuleks arvesse võtta töödeldud osade suurust. Mida suurem detail, seda suurem on töötlemisvaru. Osade suuruse kasvades suureneb ka lõikejõudude, sisepingete jms põhjustatud deformatsiooni võimalus.

3.2 Töötlemisvaru määramise meetod

3.2.1 Empiiriline hindamismeetod

Empiirilist hindamismeetodit kasutatakse tootmispraktikas tavaliselt töötlemisvarude määramiseks protsessipersonali projekteerimiskogemuse või sarnaste osadega võrdlemise põhjal. Näiteks ehitatavate laevade roolivarre, roolitihvtide, vahevõlli ja ahtrivõlli töötlemisvaru määratakse protsessipersonali aastatepikkuse projekteerimiskogemuse põhjal. Arvestades tooriku olulisust ja selliste tegurite mõju nagu suur maht ja suur pinge sepistamistoorikule, jääb pärast välisringi jämedat pööramist pooltäppistöötlusvaru 6 mm ja pooliku töötluse varu 3 mm. täppis treimine ja pärast täppistreimist jääb lihvimisvaru 1 mm. Ebapiisava töötlemisvaru tõttu jäätmetekke vältimiseks arvestatakse empiirilise hindamismeetodiga üldjuhul suuremat töötlemiskulu. Seda meetodit kasutatakse tavaliselt üheosalise väikese partii tootmiseks.

3.2.2 Tabeliotsingu parandusmeetod

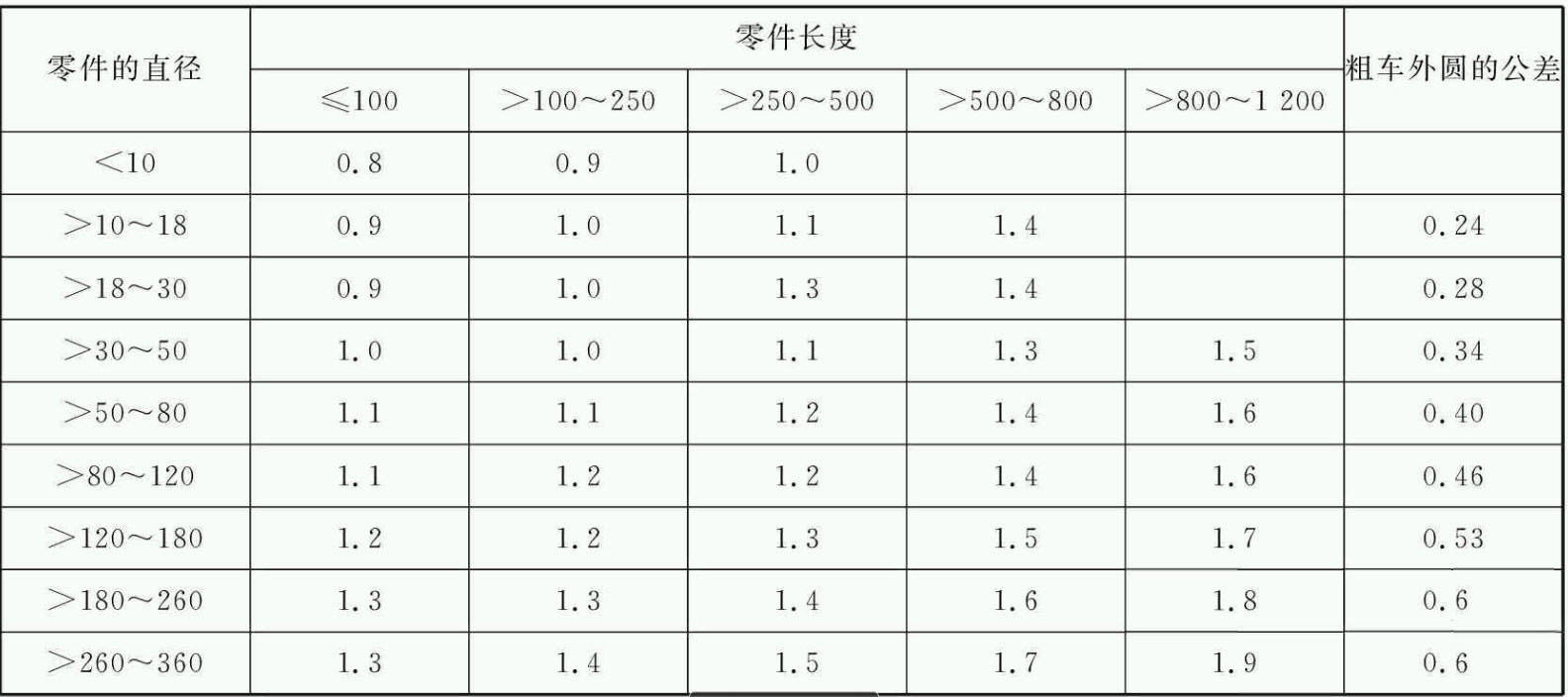

Otsingutabeli parandusmeetod on töötlemisvarude määramise meetod, mis põhineb tootmispraktika ja eksperimentaalsete uuringute käigus kogutud andmetel, mis koondatakse tabelisse ja muudetakse koos tegelike töötlemistingimustega. Seda meetodit kasutatakse laialdaselt. Töötlemisvarud täppistreimiseks ja välimiste ringide lihvimiseks pärast laagriosade töötlemata treimist on näidatud vastavalt tabelis 1 ja tabelis 2.

3.2.3 Analüüs ja arvutusmeetod

Analüütiline arvutusmeetod on töötlusvaru määramise meetod katseandmete ja arvutusvalemite alusel erinevate töötlusvaru mõjutavate tegurite analüüsimise ja igakülgse arvutamise teel. Selle meetodiga määratud töötlemisvaru on nii täpne kui ka majanduslikult mõistlik, kuid see nõuab põhjaliku teabe kogumist, mis ei ole nii lihtne ja intuitiivne kui ülaltoodud kaks meetodit. Seetõttu kasutatakse seda meetodit praegu vähem.

neli

epiloog

Tegelikus tootmises seoses asjaoluga, et paljude detailide tooriku tootmisviis on ajutiselt määratud, näiteks muudetakse tsentrifugaalvaluga valatud roostevabast terasest hülss terasplekkpooliks ja keevitatakse; Jahuti otsakaas, mootori alus ja käigukasti liivapritsi osad on asendatud keevisdetailidega. Nende osade tootmisprotsessis on palju ebakindlaid tegureid ja nende kujuvigu on raske ennustada. Seetõttu ei ole käesolevas artiklis toodud kolm meetodit nende osade töötlemisvaru määramiseks rakendatavad ja neid saab paindlikult omandada ainult tegelikus tootmisprotsessis.

Tabel 1: võlli osade välisringi töötlemisvaru pärast töötlemata treimist ja täppireimist, mm

Tabel 2 Töötlemisvaru teljeosade välisringide lihvimisel mm